Em Soldagem por Onda, Quer soldar rapidamente componentes eletrónicos na sua placa de circuitos impressos?

Acha que é demorado soldá-las usando os ferros de soldagem manual?

Não é também seguro inalar fumo durante muito tempo. Então, quem não gostaria de ter uma forma alternativa de soldagem?

Tem sorte, porque há outra maneira padrão de soldagem e que é super rápida.

Consegue adivinhar do que estamos a falar?

Claro, é da soldagem por onda!

Este processo de soldagem permite fazer várias placas de circuito impresso em um curto espaço de tempo.

Então, este artigo foca-se totalmente na soldagem por onda. Não saia do seu lugar.

1. Soldagem por Onda

1.1 O que é a Soldagem por Onda?

De volta aos dias em que a tecnologia de montagem de superfície não era inteiramente desenvolvida, a “soldagem por onda” era uma técnica de soldagem muito famosa.

Quase todos os componentes eletrónico dos PCB’s eram posicionados através de soldagem.

A soldagem por ondas é um procedimento de soldagem em massa que lhe permitirá fazer muitos PCB’s rapidamente.

Você terá que passar cada PCB sobre uma panela de solda liquefeita, onde uma bomba criará uma onda de solda semelhante a uma “onda” permanente.

Esta onda estacionária rega a placa de circuito impresso e os componentes eletrónicos serão soldados ao PCB.

Então, o contacto entre a solda e a base dos componentes faz a magia.

Em seguida, a placa de circuito impresso recebe um jato de ar ou água para um arrefecimento seguro.

Este processo de arrefecimento vai fixar os componentes nos seus lugares.

Além disso, a soldagem por ondas é geralmente feita num ambiente protegido a gás, uma vez que o uso de nitrogénio ajuda a mitigar os defeitos da solda.

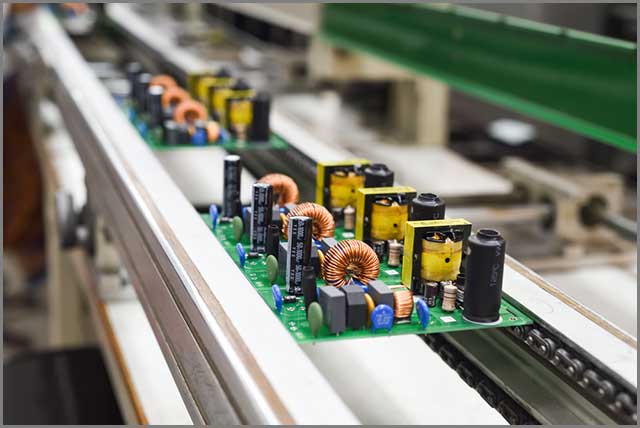

A figura 1 mostra os componentes eletrónicos colocados no PCB e prontos para serem colocados sob a máquina de soldar.

Imagem 1: Processo de Soldagem

1.2. Detalhes Técnicos sobre a Soldagem por Onda

Tecnicamente, este processo utiliza um recipiente repleto de estanho para executar a soldagem.

Pode passar por altas temperaturas, que derretem a barra, formando-se o estanho derretido.

O estanho liquefeito é como se fosse a “água do lago”.

Chama-se” onda de nivelamento ” quando o lago é estático e horizontal.

E, é chamado de “onda spoiler” quando há ondas no lago.

A placa de circuito impresso pode ser comparada a um barco.

Ela flutuará sobre o lago agitado ou calmo, permitindo que o estanho fixe as peças eletrónicas à placa.

Após o banho de estanho, vai verificar um arrefecimento rápido e a solda executa a sua função.

E qual é a sua função? Sem dúvida, soldar os componentes eletrónicos ao PCB.

Acima de tudo, deve certificar-se de que as temperaturas são adequadas durante este processo.

Se o controlo da temperatura não for adequado, a placa de circuito pode experimentar stress mecânico.

Isto, eventualmente, provocará perda de condutividade e fendas.

Por outro lado, uma baixa temperatura de soldagem pode causar uma espessura de solda imprópria e provocar ainda stress à placa.

1.3 Quando utilizar a Soldagem por Onda?

Felizmente, a soldagem por ondas pode ser usada tanto para montagem em superfície quanto para montagens de placa de circuito impresso através de orifícios.

Na montagem de superfície, será necessário fixar os componentes eletrónicos na superfície do PCB usando equipamento de colocação.

Depois disso, poderá passar para a onda de solda liquefeita.

Em geral, a soldagem por ondas é utilizada principalmente para soldar peças eletrónicas.

Assim, em muitas aplicações de grande escala, onde se usa principalmente componentes montados na superfície, pode recorrer a soldagem de refluxo em vez de soldagem de onda.

Está, neste momento, a perguntar-se o que é a soldagem de refluxo? Não se preocupe, lá chegaremos em breve.

No entanto, pode sempre usar a soldagem por ondas para as aplicações que fazem uso amplo de componentes através de orifícios.

Esperamos que já entenda os conceitos básicos de soldagem por onda.

Em seguida, descrevemos em detalhe o processo de soldagem por onda.

2. Processo de Soldagem por Onda

2.1 Máquina de Soldagem por Onda

Encontrará, no mercado, muitos tipos de máquinas de soldagem por onda.

Pode comprar máquinas de soldagem por ondas com chumbo com ou sem chumbo. É consigo.

No entanto, os princípios e as peças fundamentais dessas máquinas são semelhantes.

Uma parte essencial usada durante este processo é o transportador. Ele leva as placas de circuito impresso através de várias etapas.

Em seguida, terá uma panela de solda e a bomba responsável por gerar a onda primária.

Além disso, disporá também de um pulverizador de fluxo e uma almofada de pré-aquecimento.

Em suma, estas são as quatro partes principais que formam uma máquina de soldar.

A solda das máquinas de soldagem por ondas é feita principalmente através de uma mistura de metais.

Se a máquina tiver solda com chumbo, ela conterá 49,5% de chumbo, 50% de estanho e 0,5% de antimónio.

No entanto, os dispositivos mais recentes são modelos sem chumbo a fim de evitar problemas de saúde.

Assim, as ligas estanho-cobre-níquel e estanho-prata-cobre são frequentemente utilizadas.

A figura 2 ilustra uma máquina de soldagem por onda.

Imagem 2: Máquina de Soldagem por Onda

2.2 Temperatura de Soldagem por Onda

Atualmente, as ligas de estanho para soldagem utilizam regularmente Sn 60/Pb40 e Sn 63/Pb37.

Por conseguinte, recomenda-se que se assegure de que a temperatura de funcionamento se mantém em torno dos 260° ± 5°C.

No entanto, deve também considerar o peso global do PCB e das peças.

Praticamente todos os componentes pesados podem ser aquecidos até 280°C.

Os componentes leves, que são sensíveis ao calor, podem ser aquecidos a uma temperatura mais baixa de 230 °C.

Além disso, é importante considerar também o pré-aquecimento e a velocidade de transporte.

A figura 3 mostra uma aproximação ao estanho derretido.

Imagem 3: Soldagem por Onda

No entanto, é melhor mudar a velocidade de transporte em vez da temperatura do estanho, porque a mudança de temperatura irá danificar a qualidade das juntas de solda, afetando a fluidez do recipiente liquefeito.

A altas temperaturas de soldagem, o cobre começará a dissolver-se, o que arruinará o controlo de qualidade geral da soldagem.

2.3 Fluxo

Durante a soldagem por ondas, deve aplicar o fluxo líquido na superfície da placa de circuito impresso.

Vai reparar que o fluxo irá melhorar a qualidade de soldagem dos componentes eletrónicos.

Esses componentes, as placas de circuito impresso, também no estado líquido, quando armazenados, ficam expostos à atmosfera.

Esta exposição pode torná-los oxidados e, portanto, afeta a qualidade de soldagem.

O fluxo remove principalmente sujidade e óxidos da superfície do metal.

Além disso, também cria uma película para impedir que o ar reaja com a superfície de metal durante uma configuração a alta temperatura.

Assim, a solda não pode ser oxidada tão facilmente.

No entanto, é importante usar o estanho liquefeito para soldagem durante o processo de soldagem por ondas.

Atualmente, o ponto de fusão da solda sem chumbo SAC305 é de cerca de 217°C.

E o fluxo não pode ser exposto a uma temperatura tão alta por muito tempo.

Portanto, deve adicioná-la antes que a placa de circuito impresso passe pela solução de estanho.

O fluxo pode ser aplicado, principalmente, por dois meios.

Pode recorrer a uma troca de espuma ou adicioná-lo por pulverização.

No fluxo de espuma, o fluxo fica preso à placa de circuito, que passa por ele.

A principal desvantagem desta forma é que a troca pode não ficar uniformemente aplicada.

Assim, pode haver uma soldagem pobre nas áreas onde o fluxo não chega.

No método de pulverização, o fluxo é pulverizado através do bocal à medida que a placa de circuito passa.

A desvantagem desse método é que a troca pode acontecer rapidamente através das lacunas da placa.

E ainda, o fluxo pode poluir diretamente os componentes eletrónicos da frente da placa de circuito.

Além disso, se a mudança não for processada e apenas cair diretamente na placa, poderá também observar corrosão na placa.

2.4 Pré-aquecimento

Normalmente, inicia-se o pré-aquecimento que precede o processo de soldagem de onda primária.

Ele pode aumentar a temperatura da placa superior de 65 a 121°C, com uma taxa de aquecimento entre 2°C /s e 40°C /s.

Você não será capaz de obter os melhores resultados de soldagem se pré-aquecimento for insuficiente.

Isto acontece porque o fluxo pode não ser capaz de alcançar todas as peças do PCB.

Por outro lado, se definir uma temperatura de pré-aquecimento muito alta, o fluxo “não-limpo” pode sofrer danos.

Agora, se acaso estiver a questionar o que é exatamente uma mudança “sem limpeza”, vamos explicar isso de seguida.

2.5 Limpeza

O processo de limpeza lava um PCB com água desionizada ou com solventes para libertar os restos de fluxo.

No entanto, existe um tipo de fluxo que não precisa de limpeza. Consegue adivinhar qual?

Sim, claro, as trocas “não-limpas”, os seus restos após o processo de soldagem são benignos.

Mas, é importante ser cuidadoso; algumas aplicações não querem fluxos “não limpos”.

Isto acontece apenas porque as mudanças “não-limpas” podem ser suscetíveis às condições do processo.

Agora já sabe tudo sobre o processo de soldagem por onda.

Por isso, em seguida vamos relacionar a soldagem por ondas com outros tipos de soldagem.

3. Tipos de Soldagem

3. 1 Soldagem por Imersão vs Soldagem por Onda

Em termos mais simples, a soldagem por imersão é um processo de soldagem de alcance limitado.

Assim como a soldagem por ondas, ela pode ser usada tanto para montagem de superfície e através de orifícios nas placas de circuito.

Além disso, a solda é borrifada sobre as áreas metálicas nuas da placa de circuito impresso.

Assim, vai observar uma conexão elétrica e mecânica confiável.

Finalmente, a soldagem por imersão é a versão manual do processo de soldagem automática.

3. 2 Soldagem por Refluxo vs Soldagem por Onda

A soldagem por refluxo é a forma mais conhecida de fixar componentes na superfície na placa de circuito impresso.

Você vai precisar de obter uma pasta de solda a partir de fluxo e pó de solda.

E vai, depois, usar essa pasta para fixar os componentes eletrónicos nas almofadas de contato.

Será necessário aquecer ainda mais todo o conjunto sob uma lâmpada infravermelha ou num forno refletor.

A solda irá então liquefazer-se e fazer as conexões entre as juntas.

Do outro lado, também pode soldar diferentes juntas com um lápis de ar quente.

A figura 4 mostra a placa de circuito impresso montada a dirigir-se para a máquina de forno de refluxo.

Imagem 4: Soldagem por Onda

Está a perguntar-se agora que técnica deve ser usada e quando?

Geralmente, a soldagem por ondas é mais complicada do que a soldagem por refluxo.

Na soldagem por onda, o tempo durante o qual o PCB permanece na onda de solda, bem como a temperatura do PCB, requerem uma monitorização cuidadosa.

A placa de circuito impresso pode ficar defeituosa se o ambiente de solda não for adequado.

No entanto, com a soldagem por refluxo, não precisa de se preocupar muito em controlar o ambiente.

Mas apesar disso, note que a soldagem por ondas é mais barata e mais rápida do que a soldagem de refluxo.

Em muitas aplicações, a solda de onda é a única maneira possível de soldar componentes na placa.

Vai notar que o refluxo é usado principalmente em aplicações de pequena escala.

Tais aplicações não necessitam de uma produção de PCB em massa fiável, barata e rápida.

Surpreendentemente, também é possível utilizar uma combinação de solda de refluxo de onda.

Pode soldar componentes de um lado através de soldagem por onda e recorrer à soldagem por refluxo para o outro lado.

Então, estas são algumas alternativas de soldagem por onda.

No entanto, ainda há outro tipo de técnica de solda que se pode comparar com soldagem por onda, que abordamos em seguida.

4. Soldagem por Onda Seletiva

4.1 Máquina de Soldagem Seletiva

E se tiver peças sensíveis que podem ficar danificadas no processo de solda de onda ou de forno de refluxo?

O que sugere que seja feito para evitar as altas temperaturas?

Quer tentar a tua sorte com soldagem por onda ou soldagem por refluxo?

Ou, desejaria outra opção?

Bem, é aqui que entra a soldagem seletiva.

É útil optar pela soldagem seletiva quando se receia que os componentes eletrónicos não sobrevivam à soldagem por refluxo ou por onda.

Vai encontrar uma grande variedade de máquinas de solda por onda específicas, no mercado.

Há máquinas padrão com nitrogénio inserido, máquinas do tipo vaso de solda e muitas outras.

A figura 5 demonstra a máquina de soldagem por ondas seletiva.

Imagem 5: Soldagem por Onda

4.2 Diretrizes para Soldagem por Onda Seletiva

Quando comprar uma máquina de soldagem por onda seletiva, ela virá acompanhada de software e diretrizes.

Geralmente, terá que fazer os três passos seguintes:

- Aplicar o fluxo líquido,

- Montar o PCB ou pré-aquecimento,

- Soldar utilizando um bocal de solda “localizado”.

4.3 Problemas na Soldagem Seletiva

Na soldagem seletiva, pode encontrar os seguintes problemas:

1. Dissolução da placa de cobre: a alta temperatura pode dissolver a placa de cobre na solda derretida.

2. Esferas de solda: podem formar-se esferas de solda devido à aderência da máscara de solda a alta temperatura.

3. Ponte de solda: o excesso de solda pode fazer uma conexão adicional entre dois pinos.

4. Cordas de solda: Os restos de solda no bocal de solda podem provocar este efeito.

4.4 Custo da Máquina de Soldagem por Onda Seletiva

Se comparar o custo da máquina de soldagem seletiva com o da máquina de soldagem por onda, verá que, surpreendentemente, que a de solda seletiva é cinco vezes mais barata.

Isto deve-se à menor necessidade de eletricidade, menor fluxo e consumo de solda, não haver necessidade de limpeza ou de gravação de proteção e ao menor retrabalho.

Esperamos que esteja agora em condições de decidir sobre a técnica de soldagem que quer usar.

Mas antes de tomar a sua decisão final, temos também que mencionar os defeitos, custos e problemas da soldagem por ondas, o que fazemos em seguida.

5. Defeitos e Problemas da Soldagem por Onda

5.1 Defeitos e Problemas da Soldagem por Onda

Se a temperatura e o ambiente de soldagem não forem adequadamente controlados, vai encontrar os seguintes defeitos depois do processo de soldagem por onda:

- Cavidades

- Rachadelas

- Fraca Condutividade

- Espessura inadequada da solda

E são estes são os pequenos problemas com a soldagem por onda:

- Maior consumo de eletricidade, fluxo, solda e nitrogénio

- Necessidade de refazer a solda* Máscara de pontos extra sensíveis

- Limpeza extra de máscaras ou paletes das montagens soldadas por onda.

Imagem 6: Soldagem por Onda

5.2 Custos da Soldagem por Onda

Agora que já leu todo o artigo, será capaz de adivinhar os custos operacionais de uma máquina de soldagem por onda?

Pode imaginar quando falamos de soldagem seletiva.

Devido aos problemas e defeitos acima mencionados, a soldagem por onda pode ser cinco vezes mais cara.

6. Conclusão

Neste guia, explicamos tudo sobre o processo de soldagem por onda. Até mencionámos os métodos de soldagem alternativos.

Procurámos esclarecer quaisquer dúvidas que subsistissem sobre soldagem por onda.

Agora, pode facilmente decidir qual forma de soldagem adequada para si e quando a usar.

Além disso, pode também entrar em contato connosco se quiser fabricar um PCB ou desfrutar da sua montagem.

Até pode questionar-nos sobre as técnicas que usamos para montagem de PCB.

Iremos orientá-lo em tudo o que estiver ao nosso alcance.

E, se tiver alguma dúvida, a nossa equipa de peritos e engenheiros responderá assim que possível.

Sabemos como cuidar dos seus interesses e necessidades.

Contacte-nos em [email protected].